PR-Kampagne

Dr. Fischer GroupDie Story „Entstanden aus Feuer und Eis“ ist der Aufmacher eines 6-Seiters in Tageszeitungsformat zum 125-jährigen Bestehen der Dr. Fischer Group aus Limburg. Meine Aufgabe war es, die Firmenstory zu erzählen und den Workflow einer Lampenproduktion emotional, informativ und seriös zu darzustellen. Konzeption, Layout, Redaktion und Fotografie mussten eng ineinander greifen. Als Beispiel ist unten mein Aufmacher-Text zu lesen.

Entstanden aus Feuer und Eis

Woher kommt das Lampenlicht? Einblicke in die Diezer Speziallampen-Produktion der Dr. Fischer Group

Klick, klack … So einfach geht es, wenn wir das Licht anknipsen. Glühbirnen nennen wir die zerbrechlichen Glaskugeln, die Lichtspender unserer modernen Welt, die Metropolen wie New York nachts erleuchten und die einsame Blockhütten in den Alpen in eine gemütliche Schummer-Atmosphäre tauchen. Lampen, die Urlaubern auf den Malediven Licht spenden, können durchaus aus den Produktionshallen der Dr. Fischer Group mit Hauptsitz in Diez stammen. Der Hersteller produziert sie für alle denkbaren Anwendungen und liefert in 73 Länder. Doch, um zu verstehen, wieviel Know-how und präzise Arbeit zum Beispiel in einer Speziallampe steckt, macht es Sinn, die Lampenproduktion beispielhaft anhand der neben dem Haupthaus liegenden Speziallampenproduktion zu durchleuchten. „Wir produzieren hier am Standort Lampen im Bereich Niedervolttechnik für Signalanwendungen“, erklärt Anna Wallner, Tochter des Inhabers Dietmar Kegler. Das klingt sehr speziell, doch wir alle haben sie schon leuchten sehen – in Ampeln, Leuchttürmen, Bojen, an Straßen, Schienen begleiten sie uns. Alle erfüllen einen speziellen Zweck. So kann uns ein Zahnarzt nach Belieben seine große Lampe direkt vor das Gesicht ziehen, ohne dass sie uns blendet. Sie leuchtet indirekt, genau auf die Anwendung angepasst und ein Ergebnis hochspezieller Produktion, auf deren Weg wir uns nun begeben.

Fußproduktion – „Das Fahrwerk“

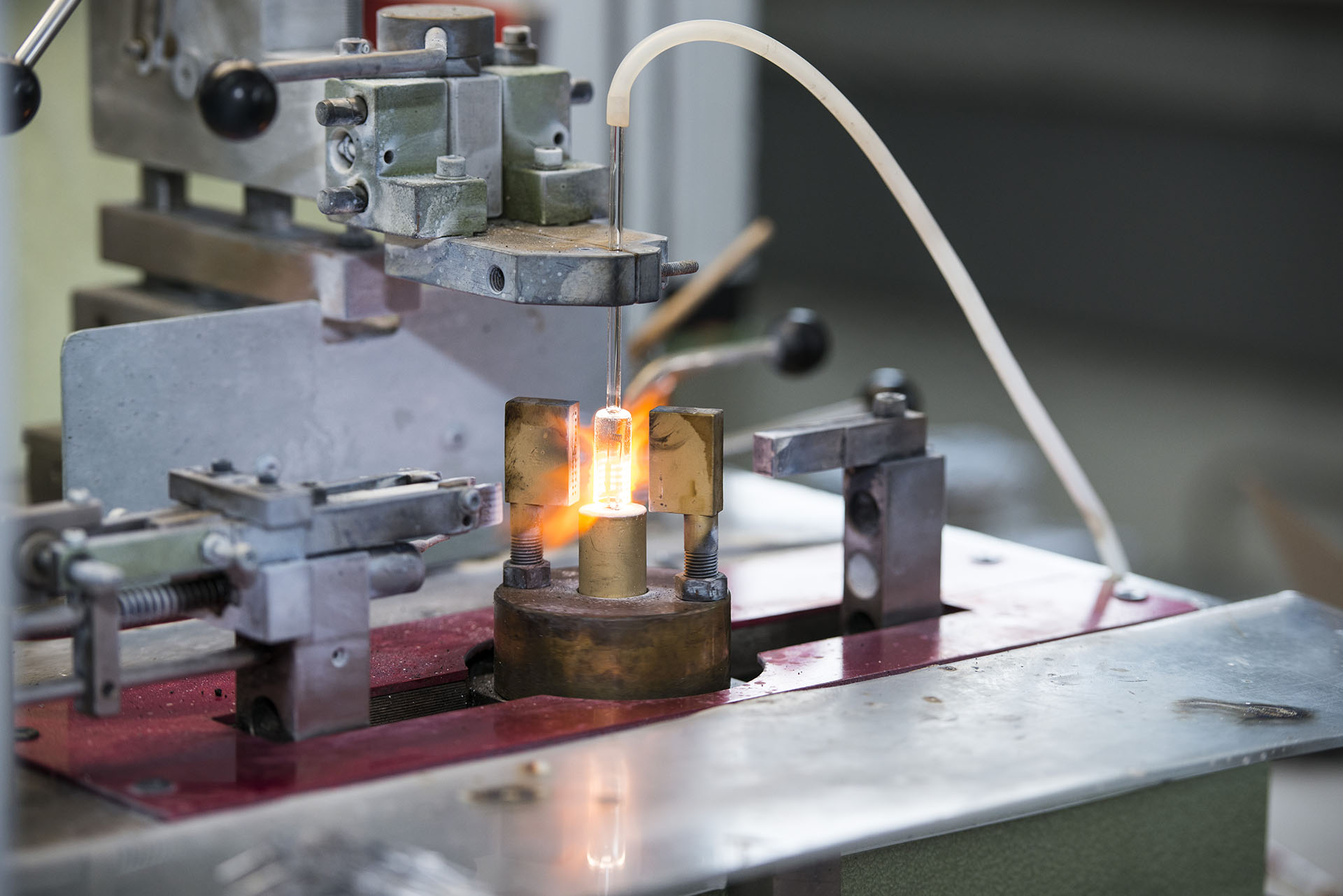

Was uns das Leben erhellt, beginnt mit der Fußfertigung in der ersten Produktionshalle. Schwer schnaufen eiserne Karussels, die die kleinen Glasfüße der späteren Lampe fest in ihrem Griff haben. Das müssen sie auch, denn eine Flamme erweicht das Glas, die Maschine quetscht es und befestigt so zwei Elektroden, die zuvor per Hand in den Fuß hineingesteckt wurden. Das Erhitzen muss schrittweise bis auf 500 Grad erfolgen, da sich sonst Risse bilden könnten. Immer wieder fallen Mitarbeiter auf, die ihre Augen zu scharfen Blicken zusammenkneifen und sich genauestens um jeden der kleinen Glaskörper kümmern. „Circa 35.000 Stück von ihnen werden in einer Woche für Ampeln an einer teilautomatisierten Maschine gefertigt“, berichtet Produktionsleiter Markus Hofmann und hebt bedeutungsvoll die Augenbrauen. Und das zurecht, die Produktion läuft wie am Schnürchen.

Vorbereitung und Montage der Innenteile – „Der Motor“

In der nächsten Halle ist es leiser, nur ein regelmäßiges Zischen und Klacken bestimmt den industriellen Klangrhythmus. Noch ist es nicht zu orten. Konzentriert sind Mitarbeiter zwischen Türmen von Holzkästen über Lupen und Lampen gebeugt. In ihren Händen halten sie einen alten Bekannten, das Glasfüßchen mit zwei herausstehenden Elektroden. Die Spezialisten schneiden und biegen die Elektroden mit firmeneigenem Spezialwerkzeug in Handarbeit, damit die Wendel – das glühende kleine Drähtchen im Lampeninneren – angeschweißt werden kann. Jemand bringt weitere Holzkästen, in denen die Glasfüße aus der ersten Halle stecken. Immer noch ist das regelmäßige Klacken zu hören. Ein Blick hinter einen weiteren Holzkastenturm eröffnet die Sicht auf eine teilautomatisierte Maschine, die mit Luft betrieben wird. Ventile öffnen und schließen sich klackend, was endlich den diese Halle prägenden Sound erklärt. Das, was sonst in Handarbeit vonstattengeht, übernimmt an dieser Stelle die Maschine. Sie verbiegt die Elektroden, führt die Wendel zu und verschweißt Elektroden und Wendel miteinander – das ganze 700- bis 800.000 mal im Jahr, auch diesmal für Ampeln. Der Rest geht durch die Hände der Mitarbeiter, die auf einzelne Lampentypen spezialisiert sind und ihre ganze Erfahrung einbringen, teils schon seit über 40 Jahren. Ist alles verschweißt, kommt ein ungewöhnlicher Begriff ins Spiel. Getter, ein chemisches Material, wird aufgetragen, um die Feuchtigkeit aus dem System zu nehmen und ihm ein langes, glühendes Leben zu ermöglichen.

Kolbenwaschanlage – „Die Karosserie“

Was eher nach einer Autowerkstatt klingt, hat mehr mit der „Karosserie“, dem Glaskolben der Lampe zu tun. In diesem Produktionsschritt werden die aus aller Welt gelieferten Kolben gewaschen, um einen ungetrübten Lichtschein zu garantieren.

Lampenfertigung – „Montage von Fahrwerk und Karosserie“

Wieder wird der erste Eindruck dieser größten Produktionshalle von einem Geräusch geprägt. In lautes Maschinendröhnen mischt sich ein Zischen. Es stammt von einem Gas-Luft-Gemisch, was durch ein überall zu sehendes Leitungssystem rauscht. Das System zieht sich durch alle Hallen und ist die Lebensader der Produktion. „Ohne sie geht nichts“, so der Produktionsleiter. An den Maschinen legen Mitarbeiter Kolben und Füße ein, die nun miteinander verschmolzen werden. Eine Pumpstation spült schließlich den Innenraum der Lampen, taucht sie bei minus 200 Grad in ein Stickstoffbad und befüllt sie mit Gas. Die Lampe ist ab diesem Zeitpunkt funktionsfähig. Nun werden die Glaskolben mit einem Sockel (der „Fassung“) verbunden. Es folgt der finale Schritt: Jetzt muss jede fertige Lampe in einer 100-Prozent-Kontrolle zeigen, was sie kann. Kolja Matzke